Les attaches d’ailes me font «freaker».

Difficile de montrer les photos intéressantes d’un produit fini quand on commence avec des plans, mais ne vous découragez pas chers lecteurs et lectrices (j’espère qu’il y en a quelques unes), je vais y arriver un jour.

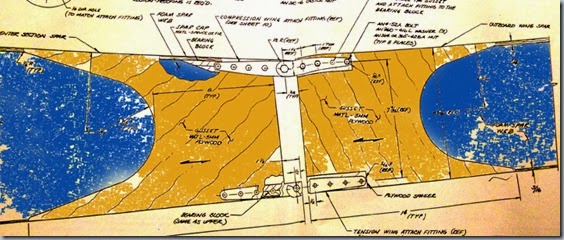

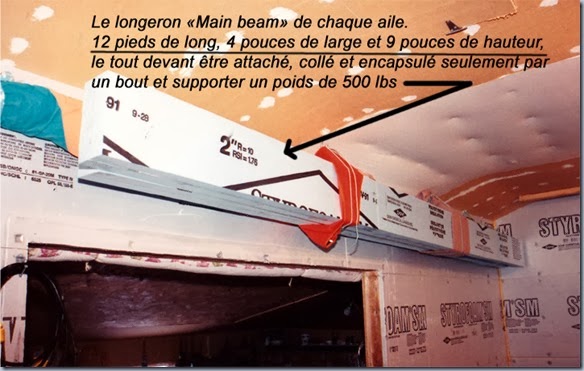

Pour le moment, je doute de mes attaches d’ailes et je doute de la lecture de plans que j’en fais. Alors, je téléphone à mon ami Paul Pontois et encore une fois il me rassure. Ça n’a pas l’air solide, mais c’est comme du roc. Selon lui, ma lecture était bonne et comme son appareil à cinq ans, je me dis que cela doit être bon. Par contre, comment en arriver à faire fabriquer aux Îles de la Madeleine 16 plaques de métal d’une similitude parfaite, d’y perforer 64 trous d’une exactitude et d’un alignement parfait en plus de 8 trous un peu plus grands, mais avec la même exactitude. De plus, entre ces plaques de métal, je devrai insérer en 8 endroits, des blocs de bois de 4 pouces de large perforés sur toute cette largeur et toujours en plein alignement avec les plaques métalliques. Le tout devra être calé dans le corps de styromousse et encapsulé entre 8 petites plaques de contreplaqué d’à peine 1/16e de pouce d’épaisseur. « Ne te presse pas pour faire fabriquer ces pièces me dit Paul. Tu auras l’impression de ne pas avancer d’un pouce dans ton projet, mais ce sont les pièces les plus importantes et il faut que le travail soit parfait. » Donc, entre-temps, je m’invente un système de fil chauffant pour couper dans la styromousse et puis je pars à la recherche du bon machiniste en plus de commencer à tailler dans la première pièce de bois qui doit constituer le dessus et le dessous du longeron principal de mon aile, soit quatre planches de bois extrêmement minces de 4 pouces de large à une extrémité et un pouce de large à l’autre bout. Comme débuts d’une construction, cela aurait pu se passer autrement.

Extraits de mon registre de construction

Je commence à couper dans mon bois de longeron. La compagnie « Wicks » l’a tranché à 1/4 de pouce d’épaisseur. Je n’aime pas la qualité du bois, car le longeron de dessous et celui du dessus ne sont pas de la même couleur. Je coupe et puis je commence par une grosse erreur. Trop tard, mon longeron est perdu. Je vais donc chez Martin Lafrance, un charpentier. Je lui demande du sapin. Il n’en a pas. De l’épinette non plus. Du pin, oui il en a. Je vide presque son atelier de madriers pour trouver des lisières de bois sans noeud que je devrai laminer pour mon longeron supérieur. Martin travaille trop vite. J’ai beau lui dire qu’il faut être méticuleux, les épaisseurs varient avec son humeur. Finalement, j’amène le tout chez moi puis j’abandonne et me résigne à commander une nouvelle pièce de chez « Spruce and Spéciality » de Californie. Le plus « amusant » est que ce bois vient de la Colombie Britanique et en passant par les É.-U., il me faut bien sûr payer des droits de douane exorbitants. Je commande une épaisseur de 5/16e de pouce. Cette petite erreur de ma part me coûtera plus de 500.$ une fois tout payé. Cela va retarder mon projet, mais en attendant, je ferai tous les « nic nac » qui sont possibles à réaliser. Les membrures de la queue verticale et horizontale sont faites puis bien remisées.

Anecdotes

Mon confrère de travail Adé Deveau m’a dit que mon projet était un « faiseur de veuves ». François Arseneau est venu me rendre visite dans mon atelier. François est un bon ami, mais il m’a quand même dit en riant : « On va se dire entre nous autres : – c’était un bon gars. » Papa est venu me dire que j’allais « me casser la gueule avec ça… si ça a de l’allure, un avion en styromousse ». Pauvre papa. Son amour pour ses garçons et sa terreur de tout ce qui vole l’ont toujours empêché d’accepter que ses deux fils soient des aviateurs. Il n’a pas compris en 42 ans qu’il est plus dangereux de mourir du coeur ou d’un cancer créé par le stress et l’anxiété que de tomber du ciel. Bien sûr que « je peux me tuer avec ça », mais je n’en ai nullement l’intention. C’est plutôt pour vivre heureux et bien dans ma peau que je souhaite cette expérience. J’avoue cependant que dans un tel contexte social et familial, il est bien plus difficile de ramer à contrecourant de ces opinions que de construire un avion, si compliqué soit-il.

« Mais je tiens à l’affirmer solennellement ici dans ce cahier de construction. Je construirai et volerai mon Sky-Pup au-dessus des Îles envers et contre tous. Qu’on se le dise… et que Dieu me vienne en aide.»

… fin de l’extrait rédigé le 13 janvier 1992.

À la semaine prochaine.

Aucun commentaire:

Enregistrer un commentaire